近日,3D打印的大飞机承力框在光谷面世。

该承力框呈弧形结构,是机身的骨骼,也是“铸锻铣一体化”的3D打印技术首次为C919大飞机打出的高强铝合金“骨架”。

它是继此前飞机起落架后,3D打印出的又一用在飞机试制上的大型部件。

研发者说

3D打印出大飞机承力框

绿色、高效、低成本

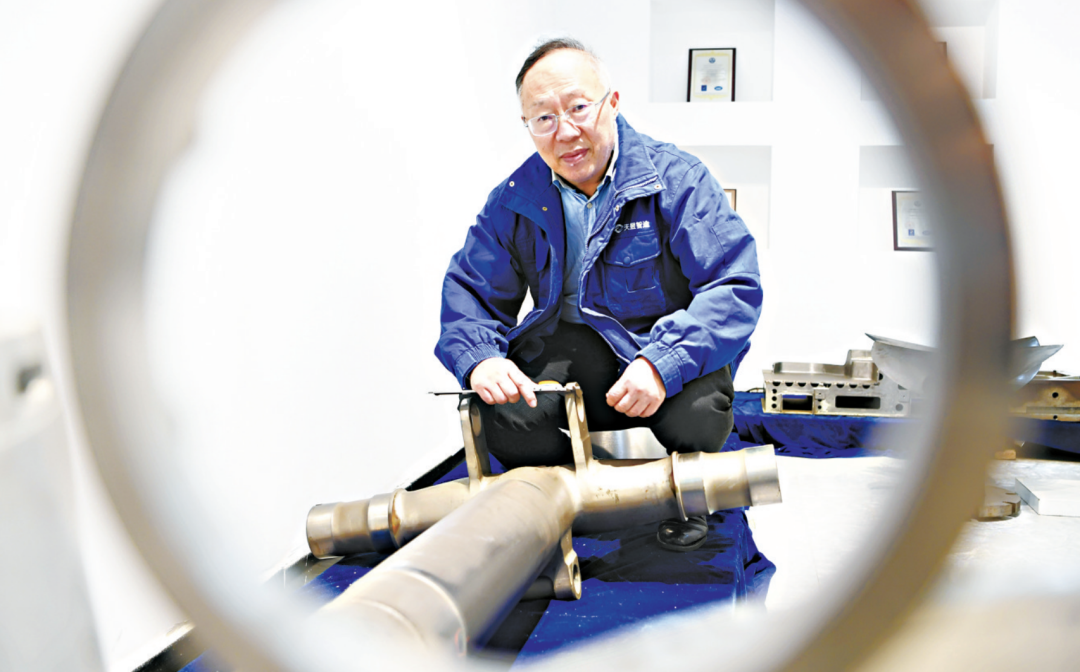

讲述人:武汉天昱智能制造有限公司首席科学家、华中科技大学教授张海鸥

武汉天昱智能制造有限公司首席科学家、华科大教授张海鸥

在飞机制造中,有一个重要的零部件叫作承力框。承力框沿着飞机的轴向进行布局,形成一个笼形结构。在这个结构中,各种装备和线缆被安装,外面再蒙上蒙皮,就成了一架飞机。

承力框在飞机结构中起着非常重要的作用,所用的材料和加工工艺一直是飞机研制的重点。过去,飞机承力框制造工艺需要先熔再铸锭,然后加热锻造,对材料的浪费极大。

传统的金属3D打印没有锻造环节,打印出的金属零件普遍存在易产生气孔、裂缝等缺陷,难以真正商用。

如果说普通3D打印像堆积成形,层层叠上去不密实,而我们的“铸锻铣一体化”3D打印技术就像“三合一厨房”,把铸造、锻造、铣削等3个最关键的步骤合为“一锅出”,边堆金属边捶打边成形,就像揉面团越揉越劲道,造出的零件比传统锻造的更结实耐用。

就拿制造一个飞机承力框来说,传统制造工艺需要耗材以吨计,生产周期达数月,而“铸锻铣一体化”3D打印技术只需要过去原材料的1/10,生产周期也缩短为一周。不仅材料利用率从10%飙升至80%,强度还比传统制造工艺高出一大截。

作为大型金属锻件,承力框、起落架等打印难点主要集中在工艺、温控和变形技术上。经过上千次的试验,我们带领团队最终找到合适的打印温度。经检测,其强度也超过传统工艺制造的锻件产品,实现绿色、高效、低成本。

大众点评

未来C919将有超强合金打印骨架

讲述人:投资方中钢设备有限公司李波

C919国产大飞机(图片来源:新华社)

张海鸥教授团队采用“铸锻铣一体化”3D打印的飞机承力框是工业和信息化部预研项目中的产品,也是首次为C919大飞机打印的高强铝合金“骨架”,目前已通过多层级专家验收,完全达标。航空航天器材及零部件有一套严格的认证过程和使用标准,用在大飞机上虽然还需要一个过程,但可以肯定的是未来大飞机上将会有我们打印的超强“骨架”。

2018年,张海鸥教授团队研发出世界首台具有自主知识产权的“铸锻铣一体化”3D打印新型工业母机,将“铸锻铣”融为一体,克服了之前常规机床生产中“锻铸分离”、3D打印中“有铸无锻”等问题,并打印出世界上第一个3D打印锻件。该技术未来可形成千亿级的产业规模。

张海鸥教授团队7年前只能打印飞机外挂挂钩之类的小部件,现在已经能打印出包括飞机起落架、承力框等在内的5米长的金属构件。目前,张海鸥教授团队已经成功打印出大型飞机航空发动机的高温合金机匣、铝合金机匣、钛合金叶轮、海洋深潜器、核电用钢等众多高端金属锻件。“铸锻铣一体化”3D打印技术再次被列入商务部禁止出口名单,这一点我们是自豪的。